为深化智能制造工程学院教师对精密制造领域核心技术的认知,10月23日下午,智能制造工程学院罗忠辉教授做了《精密数控机床热误差测量与补偿关键技术》的专题报告,学院全体专任教师参加了此次讲座。

讲座围绕数控机床热误差领域的技术痛点、研究路径与应用前景展开,为在场教师带来了一场兼具理论深度与实践价值的学术分享,有效搭建了“科研前沿与教学实践”的衔接桥梁。

教师们认真听讲

讲座开篇,罗教授明确了该技术研究的核心目标——以数控机床热动态过程分析为基础,通过设计高效热误差采集检测系统获取精准试验数据,结合人工智能信号处理技术构建具有强鲁棒性、高精度的热误差模型;在此基础上,研发具有自主知识产权的高精度、低成本热误差实时补偿系统,实时修正机床主轴与刀具间的热变形误差,为数控机床热误差补偿提供关键技术支撑,最终实现加工精度显著提升。这一目标与智能制造工程学院推动智能制造领域人才培养、服务产业技术升级的定位高度契合,引发在场教师的强烈共鸣。

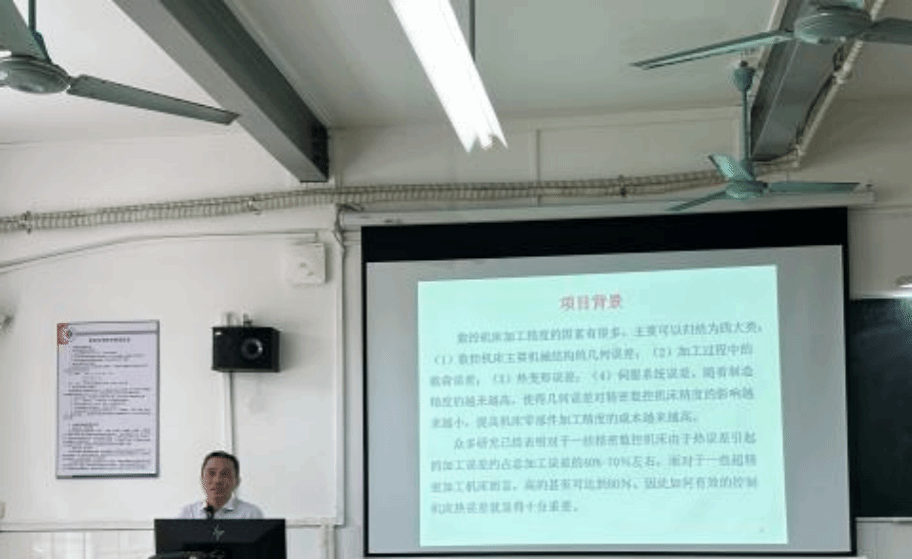

罗教授讲解核心研究

在核心研究内容解读环节,罗教授系统梳理了技术攻关的三大关键方向,结合高校科研与教学实际进行了深入浅出的讲解:

热误差源解析与测点优化:深入剖析数控机床及加工中心的热误差产生机制,明确各误差环节的性质、规律及对加工精度的影响;通过热误差模态分析掌握误差间的关联关系,筛选能精准表征机床温度场的关键温度点,实现温度测点优化,为后续建模工作奠定数据基础。这一环节的讲解,帮助在场教师理解“从实际问题中提炼关键研究变量” 的科研思路。

热误差预测模型构建:强调 “精准预报热误差是实现有效补偿的前提”,针对热变形误差产生及变化的错综复杂性,对比不同建模方法的优劣,提出“基于多数学理论融合”的建模思路,旨在突破单一方法在复杂工况下的预测局限,构建高准确性、强适应性的热误差模型。这部分内容为相关专业学生开展课程设计、科研创新提供了方法论参考。

热误差补偿控制系统开发:结合数控机床工作原理,详细讲解补偿系统的运行逻辑, 将热误差预测模型嵌入系统后,通过温度传感器实时采集关键温度数据,计算补偿值并反馈至CNC控制器,通过平移参考原点、叠加伺服环控制信号,实现热误差的实时修正。

针对项目拟解决的关键技术问题,罗教授重点强调了三大核心突破点:一是热误差源的精准检测与分析,解决“数据采集有效性”问题;二是热误差运动综合数学模型的构建,突破“复杂系统预测精度”瓶颈;三是热误差实时补偿系统的开发与落地应用,打通“技术从理论到实践”的最后一公里。这些关键问题的拆解,为我院相关专业的科研选题、课程教学提供了明确的方向指引。

讲座尾声,现场互动环节气氛热烈。师生围绕“热误差模型在教学实验平台的搭建”、“补偿系统与国产数控系统的适配难点”等问题展开提问,罗教授逐一耐心解答,并与在场教师探讨了“科研成果融入课程教学”、“学生参与科研项目的路径设计” 等议题。参会教师表示,此次讲座不仅深化了对精密数控机床热误差技术的认知,更为后续课程改革、科研团队建设提供了宝贵参考。未来,智能制造工程学院将继续聚焦智能制造等重点领域,常态化开展高水平学术交流活动,助力人才培养质量提升与科研创新能力突破,为我国精密制造产业高质量发展贡献高校力量。(图文/智能制造工程学院赵玉程)